Het aanpassingsproces van lineaire vibrerende urethaanpanelen verkennen

De wereld van industriële machines is enorm en complex, met een groot aantal componenten die samenwerken om een soepele werking te garanderen. Eén zo’n onderdeel dat in verschillende industrieën een cruciale rol speelt, is het lineair trillende urethaanpaneel. Dit apparaat wordt gebruikt in een verscheidenheid aan toepassingen, waaronder mijnbouw, bouw en recycling, om er maar een paar te noemen. Het lineair trillende urethaanpaneel, ook wel bekend als een schud-urethaanplaat, is een essentieel onderdeel van het zeefproces, waarbij materialen worden gescheiden op basis van grootte en consistentie. Niet alle panelen zijn echter gelijk. Het aanpassingsproces van deze panelen is een fascinerende reis waarbij technologie, precisie en expertise samenkomen.

Het aanpassingsproces begint met het begrijpen van de specifieke behoeften van de klant. Elke branche en elke toepassing heeft unieke vereisten waaraan moet worden voldaan. Een mijnbouwoperatie kan bijvoorbeeld een paneel met een hoge mate van slijtvastheid nodig hebben, terwijl een recyclingfabriek mogelijk een paneel nodig heeft dat een grote hoeveelheid materialen kan verwerken. Daarom is de eerste stap in het aanpassingsproces het verzamelen van gedetailleerde informatie over de activiteiten van de klant, de materialen waarmee hij werkt en de specifieke uitdagingen waarmee hij wordt geconfronteerd.

Zodra de vereisten duidelijk zijn gedefinieerd, begint de ontwerpfase. Dit omvat het maken van een blauwdruk van het paneel, waarbij rekening wordt gehouden met factoren zoals grootte, vorm en het vereiste aantal zeefdekken. De ontwerpfase is cruciaal omdat deze de basis legt voor het productieproces. Het is tijdens deze fase dat de producent ervoor zorgt dat het paneel aan de behoeften van de klant voldoet en tegelijkertijd voldoet aan de industriële normen en voorschriften.

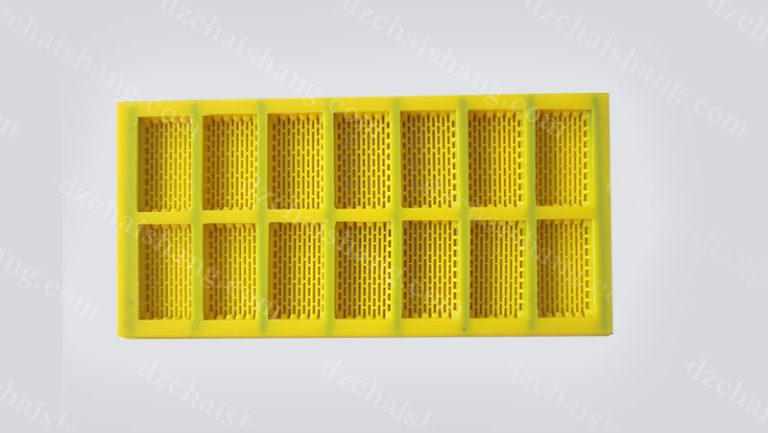

Na de ontwerpfase begint het productieproces. Dit is waar het lineair trillende urethaanpaneel vorm begint te krijgen. Het paneel is doorgaans gemaakt van hoogwaardig urethaan, een materiaal dat bekend staat om zijn duurzaamheid, flexibiliteit en weerstand tegen slijtage. Het urethaan wordt in een mal gegoten die voldoet aan de ontwerpspecificaties en laat het vervolgens uitharden. Nadat het paneel is uitgehard, ondergaat het een reeks tests om er zeker van te zijn dat het voldoet aan de vereiste kwaliteits- en prestatienormen.

De laatste stap in het aanpassingsproces is de installatie van het paneel. Hierbij wordt het paneel op de trilzeefmachine gemonteerd en stevig op zijn plaats gehouden. De producent geeft doorgaans gedetailleerde instructies over hoe het paneel moet worden geïnstalleerd, en in sommige gevallen bieden ze zelfs installatiediensten op locatie aan.

Concluderend: het aanpassingsproces van lineair trillende urethaanpanelen is een nauwgezet proces dat een diepgaand begrip vereist rekening houdend met de behoeften van de klant, een scherp oog voor design en een streven naar kwaliteit. Het is een proces dat precisie en expertise vereist, maar het eindresultaat is een paneel dat op maat is gemaakt om aan de specifieke behoeften van de klant te voldoen. Of het nu gaat om een mijnbouwoperatie, een bouwplaats of een recyclingfabriek, een op maat gemaakt lineair trillend urethaanpaneel kan de efficiëntie en effectiviteit van het zeefproces aanzienlijk verbeteren.

Inzichten in de productie van schud-urethaanplaten door topfabrikanten

De productie van schudurethaanplaten, met name lineair trillende urethaanpanelen, is een gespecialiseerd proces dat een hoog niveau van expertise en precisie vereist. Topfabrikanten in de branche hebben dit proces geperfectioneerd en hoogwaardige, op maat gemaakte producten geproduceerd die voldoen aan de specifieke behoeften van hun klanten.

Het productieproces begint met de selectie van hoogwaardige grondstoffen. Urethaan, een soort polymeer, is het belangrijkste materiaal dat wordt gebruikt bij de productie van deze platen. Het is gekozen vanwege zijn uitzonderlijke duurzaamheid, flexibiliteit en weerstand tegen slijtage, schokken en barre weersomstandigheden. De kwaliteit van het gebruikte urethaan heeft een aanzienlijke invloed op de prestaties en de levensduur van het eindproduct. Daarom zorgen topfabrikanten ervoor dat ze hun urethaan betrekken van betrouwbare leveranciers die aan hun strenge kwaliteitsnormen voldoen.

Zodra de grondstoffen zijn ingekocht, omvat de volgende stap het ontwerp en de aanpassing van de urethaanplaten van de schudinrichting. Hier komt de expertise van de fabrikant om de hoek kijken. De platen zijn ontworpen om aan de specifieke behoeften van de klant te voldoen, of ze nu worden gebruikt in de mijnbouw, de bouw of andere industriële toepassingen. Het ontwerpproces omvat het bepalen van de grootte, vorm en dikte van de platen, evenals het type trilling (lineair of anderszins) dat ze zullen produceren.

Na de ontwerpfase begint het productieproces. Het urethaan wordt verwarmd totdat het een vloeibare toestand bereikt en vervolgens in een mal gegoten die voldoet aan de ontwerpspecificaties. De mal wordt vervolgens afgekoeld, waardoor het urethaan in de gewenste vorm kan stollen. Dit proces, ook wel gieten genoemd, wordt zorgvuldig gecontroleerd om er zeker van te zijn dat de platen correct en zonder gebreken worden gevormd.

Zodra de platen zijn gegoten, ondergaan ze een reeks tests om hun kwaliteit en prestaties te garanderen. Deze tests kunnen onder meer trillingstests, impacttests en schuurtests omvatten. Pas nadat deze strenge tests zijn doorstaan, worden de platen geacht klaar te zijn voor gebruik.

De laatste stap in het productieproces is het op maat maken van de platen. Dit kan inhouden dat er specifieke kenmerken of afwerkingen aan de platen worden toegevoegd, zoals anticorrosiecoatings of aangepaste kleuren. De platen kunnen ook worden voorzien van het logo van de klant of andere identificerende kenmerken. Dit aanpassingsproces zorgt ervoor dat elk bord niet alleen functioneel is, maar ook esthetisch aantrekkelijk en uniek voor de klant.

Concluderend: de productie van lineair trillende urethaanpanelen en schudurethaanplaten is een complex proces dat een hoog niveau van expertise en aandacht voor detail vereist. Topfabrikanten in de branche hebben dit proces gedurende vele jaren aangescherpt en hoogwaardige, op maat gemaakte producten geproduceerd die voldoen aan de specifieke behoeften van hun klanten. Door hoogwaardige grondstoffen in te kopen, de platen te ontwerpen om aan de specifieke behoeften van de klant te voldoen, het gietproces zorgvuldig te monitoren, strenge kwaliteitstests uit te voeren en aangepaste afwerkingen toe te voegen, zorgen deze fabrikanten ervoor dat hun producten van de hoogste kwaliteit en prestaties zijn.