Innovaties in hoogwaardige ontwateringszeefnetten voor residuen: verbetering van de efficiëntie en duurzaamheid

Op het gebied van de mijnbouw en de verwerking van mineralen heeft het beheer van residuen lange tijd voor aanzienlijke ecologische en operationele uitdagingen gezorgd. Tailings, het bijproduct van het winnen van waardevolle mineralen uit erts, zijn doorgaans een slurry van water en afval. Terwijl industrieën streven naar duurzamere praktijken, is de focus op efficiënt beheer van residuen geïntensiveerd, wat heeft geleid tot innovaties op het gebied van ontwateringstechnologieën. Hiervan onderscheiden zich hoogwaardige ontwateringszeefgazen voor residuen als een cruciale vooruitgang, die zowel de efficiëntie als de duurzaamheid bij de verwerking van mineralen verbetert.

Ontwateringszeefgazen zijn ontworpen om water van vaste stoffen te scheiden, een cruciaal proces bij het verminderen van het volume van residuen. Deze reductie is van cruciaal belang omdat deze direct correleert met een afname van de voetafdruk van dammen met residuen en de daarmee samenhangende risico’s van damfalen, die in het verleden catastrofale gevolgen hebben gehad voor de veiligheid van het milieu en de mens. De nieuwste innovaties op het gebied van zeefgaasontwerp zijn op maat gemaakt om de waterverwijdering te maximaliseren en tegelijkertijd de retentie van fijne deeltjes te garanderen, wat vaak een uitdaging is om te beheren.

Het materiaal dat in deze geavanceerde zeefgaas wordt gebruikt, is een sleutelelement van hun effectiviteit. Roestvrij staaldraad met hoge treksterkte wordt gewoonlijk gebruikt vanwege zijn sterkte en slijtvastheid, die essentieel zijn voor het omgaan met de schurende aard van residuen. Deze duurzaamheid verlengt niet alleen de levensduur van de schermen, maar vermindert ook de noodzaak van frequente vervangingen, waardoor de operationele efficiëntie wordt verbeterd en de uitvaltijd wordt verminderd.

Verschillende materialen vergelijken voor hoogwaardige ontwateringszeefgazen voor residuen: prestatie- en kostenanalyse

Tailings-ontwateringszeefgazen zijn cruciale componenten in de mijnbouw en de mineraalverwerkende industrie, waar ze worden gebruikt om vaste stoffen van vloeistoffen te scheiden, waardoor de terugwinning van waardevolle mineralen en het verantwoorde beheer van afvalmaterialen mogelijk worden. De effectiviteit en efficiëntie van een ontwateringszeef voor residuen hangt grotendeels af van de kwaliteit van het gebruikte zeefgaasmateriaal. Dit artikel biedt een vergelijkende analyse van verschillende materialen die worden gebruikt in hoogwaardige ontwateringszeefgazen voor residuen, waarbij de nadruk ligt op hun prestaties en kostenimplicaties.

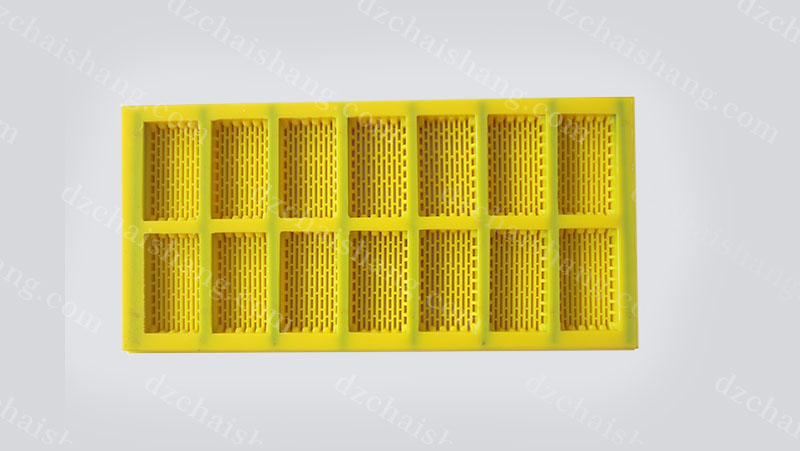

Polyurethaan is een van de meest populaire materialen die worden gebruikt voor het ontwateren van zeefgaas voor residuen. Polyurethaan staat bekend om zijn uitzonderlijke duurzaamheid en flexibiliteit en is bestand tegen zware schurende omstandigheden die doorgaans voorkomen bij het beheer van residuen. Het is bestand tegen verstoppingen en behoudt een uitstekende open ruimte, waardoor effectieve ontwateringsprestaties worden gegarandeerd. Polyurethaangaas is bovendien zeer goed bestand tegen slijtage, waardoor de levensduur aanzienlijk wordt verlengd in vergelijking met andere materialen. De initiële kosten van zeefgaas van polyurethaan kunnen echter relatief hoog zijn, wat een overweging kan zijn bij operaties met strenge budgetbeperkingen.

Roestvrij staal is een andere haalbare optie voor het ontwateren van zeefgaas voor residuen. Het biedt uitstekende sterkte en uitstekende weerstand tegen roest en corrosie, waardoor het geschikt is voor zowel natte als droge toepassingen. Roestvaststalen mazen bieden een hoge treksterkte, wat cruciaal is voor het hanteren van de zware belastingen die gepaard gaan met de verwerking van residuen. Bovendien behouden ze hun structurele integriteit onder hoge temperaturen en blootstelling aan chemicaliën. Hoewel roestvrijstalen gazen over het algemeen goedkoper zijn dan polyurethaan, zijn ze gevoelig voor verblinding en vereisen ze mogelijk vaker reiniging of vervanging, waardoor de operationele kosten in de loop van de tijd kunnen stijgen.

Rubberen zeefgazen worden ook gebruikt bij het ontwateren van residuen, vooral als het gaat om geluidsreductie is een prioriteit. Rubber maakt minder lawaai dan metalen schermen en biedt een goede slijtvastheid en flexibiliteit. Het absorbeert effectief de impact, wat helpt bij het verminderen van de afbraak van materialen tijdens het zeefproces, waardoor de integriteit van zowel het scherm als het materiaal dat wordt verwerkt behouden blijft. Rubberschermen zijn over het algemeen goedkoper dan polyurethaan en kunnen een kosteneffectieve oplossing zijn voor werkzaamheden waarbij duurzaamheid niet de voornaamste zorg is.

Bij het vergelijken van deze materialen is het essentieel om niet alleen rekening te houden met de directe kosten die gepaard gaan met de aanschaf en installatie van de zeefgaas maar ook de operationele kosten op de lange termijn. Hoewel polyurethaan en roestvrij staal bijvoorbeeld hogere initiële kosten kunnen hebben dan rubber, kunnen hun duurzaamheid en efficiëntie leiden tot lagere totale kosten in termen van onderhoud, vervanging en stilstand.

Bovendien moet de materiaalkeuze ook worden beïnvloed door de specifieke eisen van het ontwateringsproces van residuen. Er moet allemaal rekening worden gehouden met factoren zoals deeltjesgrootte, abrasiviteit van het materiaal, blootstelling aan chemicaliën en omgevingsomstandigheden. In omgevingen waar blootstelling aan chemicaliën een probleem is, verdient roestvrij staal bijvoorbeeld de voorkeur vanwege zijn superieure corrosieweerstand. Aan de andere kant, in toepassingen waar slijtage, levensduur en geluid kritische factoren zijn, kan polyurethaan of rubber geschikter zijn.

Concluderend: bij het selecteren van het juiste materiaal voor het ontwateren van zeefgaas voor residuen is een evenwicht tussen prestatie en kosten nodig. Elk materiaal biedt duidelijke voordelen en beperkingen, en de optimale keuze hangt af van een uitgebreide analyse van zowel de operationele omstandigheden als economische factoren. Door deze aspecten zorgvuldig te evalueren, kunnen mijnbouwactiviteiten hun ontwateringsefficiëntie verbeteren, de kosten optimaliseren en bijdragen aan duurzamere praktijken op het gebied van het beheer van residuen.

polyurethane is one of the most popular materials used for tailings dewatering screen meshes. Known for its exceptional durability and flexibility, polyurethane can withstand harsh abrasive conditions typically found in tailings management. It resists clogging and maintains an excellent open area, ensuring effective dewatering performance. Polyurethane meshes are also highly resistant to wear and tear, which significantly extends their service life compared to other materials. However, the initial cost of polyurethane screen meshes can be relatively high, which might be a consideration for operations with stringent budget constraints.

Stainless steel is another viable option for tailings dewatering screen meshes. It offers superb strength and excellent resistance to rust and corrosion, making it suitable for both wet and dry applications. Stainless steel meshes provide high tensile strength, which is crucial for handling the heavy loads associated with tailings processing. Additionally, they maintain their structural integrity under high temperatures and chemical exposures. While stainless steel meshes are generally more affordable than polyurethane, they are susceptible to blinding and may require more frequent cleaning or replacement, potentially increasing the operational costs over time.

rubber screen meshes are also used in tailings dewatering applications, particularly where noise reduction is a priority. Rubber is less noisy than metal screens and offers good wear resistance and flexibility. It effectively absorbs impact, which helps in reducing the breakdown of materials during the screening process, thus preserving the integrity of both the screen and the material being processed. rubber screens are generally cheaper than polyurethane and can be a cost-effective solution for operations where durability is not the primary concern.

When comparing these materials, it is essential to consider not only the direct costs associated with purchasing and installing the screen meshes but also the long-term operational costs. For instance, while polyurethane and stainless steel might have higher upfront costs than rubber, their durability and efficiency can lead to lower overall costs in terms of maintenance, replacement, and downtime.

Moreover, the choice of material should also be influenced by the specific requirements of the tailings dewatering process. Factors such as particle size, abrasiveness of the material, chemical exposure, and environmental conditions should all be taken into account. For example, in environments where chemical exposure is a concern, stainless steel would be preferable due to its superior corrosion resistance. On the other hand, in applications where wear life and noise are critical factors, polyurethane or rubber might be more suitable.

In conclusion, selecting the right material for tailings dewatering screen meshes involves a balance between performance and cost. Each material offers distinct advantages and limitations, and the optimal choice depends on a comprehensive analysis of both the operational conditions and economic factors. By carefully evaluating these aspects, mining operations can enhance their dewatering efficiency, optimize costs, and contribute to more sustainable practices in tailings management.