De voordelen onderzoeken van hoogfrequente urethaanschermen in de fabriek

Op het gebied van de industriële productie is het gebruik van hoogfrequente urethaanschermen in de fabriek, met name circulair trillende urethaanplaten, steeds populairder geworden. Deze schermen, op maat gemaakt om te voldoen aan de specifieke behoeften van verschillende industrieën, bieden een overvloed aan voordelen die ze tot een onmisbaar hulpmiddel maken in veel productieprocessen.

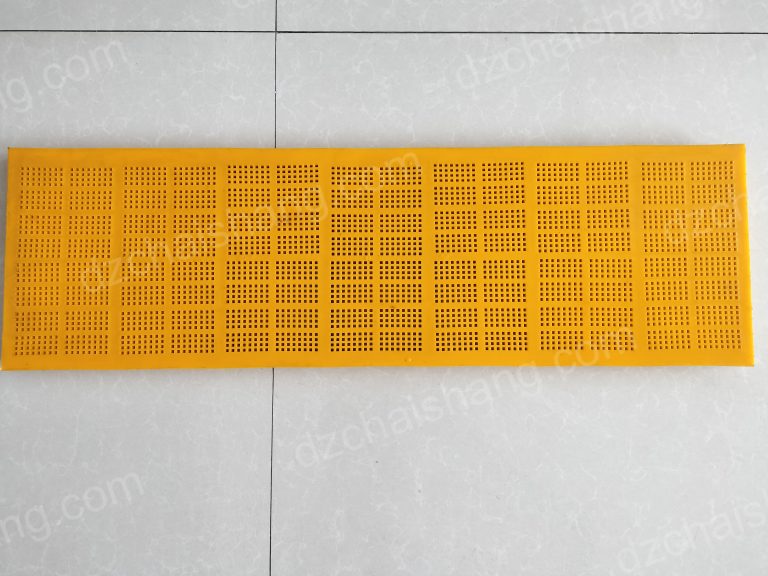

Fabrieksurethaan hoogfrequente schermen worden voornamelijk gebruikt in de mijnbouw- en aggregaatindustrieën voor de scheiding van fijne materialen. De hoogfrequente trillingen die door deze schermen worden geproduceerd, zorgen voor een efficiënte scheiding van materialen, wat cruciaal is in deze industrieën. Het gebruik van urethaan, een zeer duurzaam materiaal, zorgt ervoor dat deze schermen bestand zijn tegen de ontberingen van zwaar industrieel gebruik, waardoor de noodzaak voor frequente vervangingen en onderhoud wordt verminderd.

Een van de belangrijkste voordelen van hoogfrequente fabrieksschermen van urethaan is hun uitzonderlijke duurzaamheid. Urethaan is een materiaal dat bekend staat om zijn weerstand tegen slijtage, schuren en stoten. Dit maakt het een ideale keuze voor hoogfrequente schermen die onderhevig zijn aan constante trillingen en zware belastingen. De lange levensduur van deze schermen vertaalt zich in kostenbesparingen voor bedrijven, omdat ze niet zo vaak hoeven te investeren in vervangingen als bij schermen die zijn gemaakt van minder duurzame materialen.

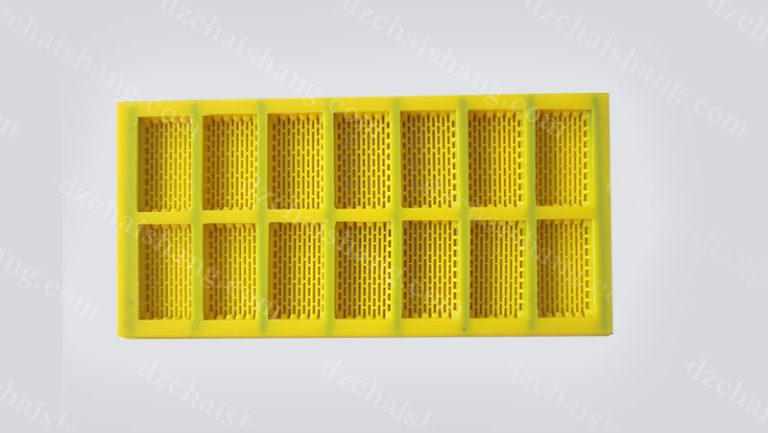

Een ander opmerkelijk voordeel van deze schermen is hun aanpasbaarheid. Fabrikanten kunnen cirkelvormige vibrerende urethaanplaten maken om aan de specifieke eisen van verschillende industrieën te voldoen. Dit betekent dat bedrijven kunnen beschikken over schermen die perfect geschikt zijn voor hun activiteiten, waardoor de efficiëntie en productiviteit worden verbeterd. Of het nu gaat om de grootte, vorm of trillingsfrequentie, alles kan worden afgestemd op de unieke behoeften van elk bedrijf.

De hoogfrequente trillingen van deze schermen dragen ook bij aan hun effectiviteit. Deze functie maakt een snelle scheiding van materialen mogelijk, wat vooral handig is in industrieën zoals de mijnbouw, waar snelheid van essentieel belang is. De hoogfrequente trillingen zorgen er ook voor dat de zeven een groter volume aan materialen kunnen verwerken, waardoor de algehele doorvoer en efficiëntie van het productieproces toenemen.

Bovendien draagt het gebruik van urethaan in deze zeven ook bij aan hun milieuvriendelijkheid. Urethaan is een materiaal dat recyclebaar en niet-giftig is, waardoor het een duurzamere keuze is in vergelijking met andere materialen. Dit is een belangrijke overweging voor bedrijven die hun impact op het milieu willen verminderen.

Bovendien bieden hoogfrequente fabrieksschermen van urethaan ook een superieure geluidsreductie. Het gebruik van urethaan helpt het geluid dat wordt geproduceerd door de hoogfrequente trillingen te dempen, waardoor deze schermen een aangenamere keuze zijn voor werknemers en het risico op door lawaai veroorzaakt gehoorverlies wordt verminderd.

Samenvattend: hoogfrequente fabrieksschermen van urethaan, met name circulair trillen urethaanplaten bieden een groot aantal voordelen waardoor ze in veel industrieën een hulpmiddel van onschatbare waarde zijn. Hun uitzonderlijke duurzaamheid, aanpasbaarheid, hoogfrequente trillingen, milieuvriendelijkheid en geluidsreductie maken ze tot een superieure keuze voor bedrijven die hun productieprocessen willen verbeteren. Het is dan ook geen verrassing dat deze schermen steeds populairder worden in verschillende industrieën.

Het proces van het op maat maken van circulaire vibrerende urethaanplaten

Het proces van het op maat maken van cirkelvormige trillende urethaanplaten, met name voor hoogfrequente schermen in fabrieken, is een nauwgezette en ingewikkelde procedure die een hoog niveau van precisie en expertise vereist. Dit artikel is bedoeld om een informatief en uitgebreid overzicht van dit proces te geven, waarbij de belangrijkste stappen en het belang van elke fase worden benadrukt.

De eerste stap in het proces omvat de selectie van het juiste materiaal. Urethaan, een type polymeer, heeft voor deze toepassing de voorkeur vanwege zijn uitzonderlijke eigenschappen. Het is zeer goed bestand tegen slijtage, corrosie en schokken, waardoor het ideaal is voor gebruik in hoogfrequente schermen. Bovendien biedt urethaan uitstekende geluidsreductiemogelijkheden, een cruciale factor in fabrieksomgevingen waar geluidsoverlast een groot probleem kan zijn.

Zodra het materiaal is geselecteerd, is de volgende stap de ontwerpfase. Hierbij wordt een blauwdruk gemaakt van de ronde trilplaat, waarbij rekening wordt gehouden met de specifieke eisen van de fabriek waar deze zal worden gebruikt. Factoren zoals de grootte van het scherm, de trillingsfrequentie en het type materiaal dat wordt verwerkt, spelen allemaal een cruciale rol bij het bepalen van het ontwerp van de plaat. Het ontwerp moet ervoor zorgen dat de plaat de ontberingen van de fabrieksomgeving kan weerstaan en zijn functie effectief en efficiënt kan vervullen.

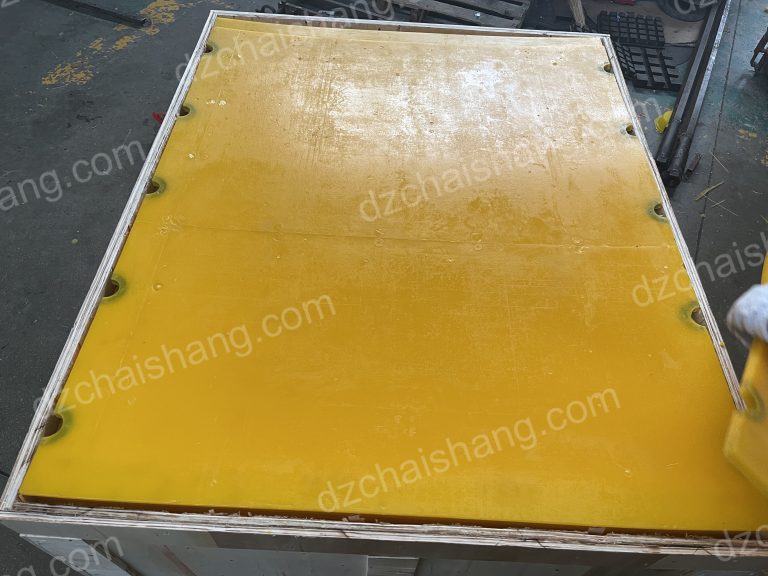

Na de ontwerpfase begint het productieproces. Hierbij wordt het urethaan in de gewenste vorm en maat gesneden, op basis van de blauwdruk die in de ontwerpfase is gemaakt. Het snijproces moet met uiterste precisie worden uitgevoerd om ervoor te zorgen dat de plaat perfect op het hoogfrequente scherm past. Eventuele fouten in deze fase kunnen leiden tot inefficiënties in het zeefproces of zelfs schade aan de zeef zelf.

Na het snijproces wordt de urethaanplaat vervolgens gegoten. Hierbij wordt het urethaan tot een bepaalde temperatuur verwarmd en vervolgens in de gewenste vorm gebracht. Het gietproces is van cruciaal belang omdat het de uiteindelijke vorm en grootte van de plaat bepaalt. Het zorgt er ook voor dat de plaat de nodige stijfheid en duurzaamheid heeft om de hoogfrequente trillingen te weerstaan.

Zodra het gietproces is voltooid, ondergaat de urethaanplaat een reeks tests om de kwaliteit en prestaties ervan te garanderen. Deze tests omvatten trillingstests, impacttests en schuurtests. De plaat moet al deze tests doorstaan om er zeker van te zijn dat deze bestand is tegen de veeleisende omstandigheden van een fabrieksomgeving.

De laatste stap in het proces is de installatie van de urethaanplaat op het hoogfrequente scherm. Dit moet zorgvuldig worden gedaan om ervoor te zorgen dat de plaat stevig is bevestigd en correct is uitgelijnd. Eenmaal geïnstalleerd, is de plaat klaar om zijn functie te vervullen en zorgt voor een efficiënte afscherming en geluidsreductie in de fabriek.

Concluderend: het proces van het op maat maken van cirkelvormige trillende urethaanplaten voor hoogfrequente schermen in fabrieken is een complexe en nauwkeurige procedure . Het omvat verschillende fasen, die elk een cruciale rol spelen bij het waarborgen van de kwaliteit en prestaties van het eindproduct. Door dit proces te begrijpen, kunnen fabrieken ervoor zorgen dat ze investeren in hoogwaardige, duurzame en efficiënte urethaanplaten voor hun hoogfrequente schermen.