Impact sur la productivité et l’efficacité des opérations de contrôle

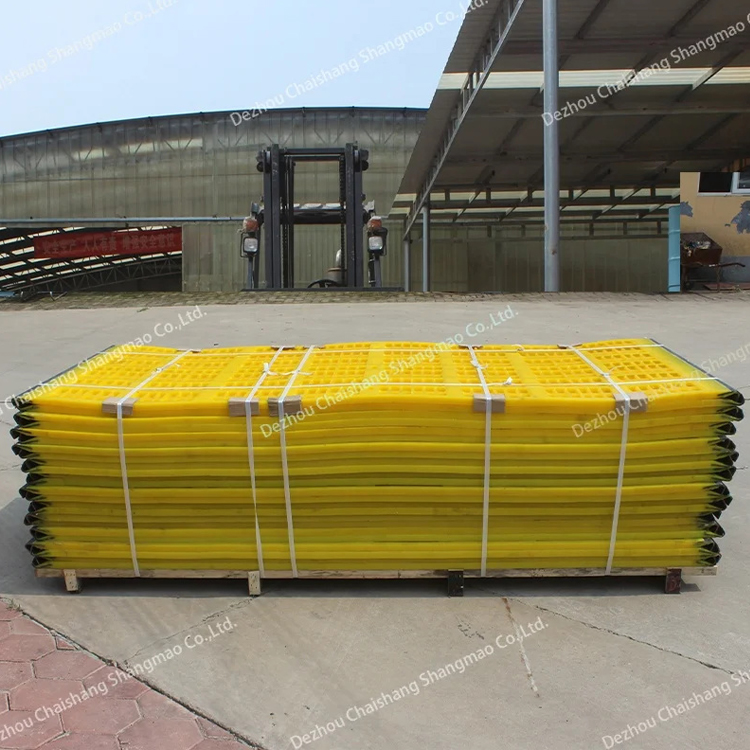

Les cribles en polyuréthane sont un élément crucial des opérations de criblage dans diverses industries, notamment l’exploitation minière, les granulats et le recyclage. Ces tamis sont conçus pour résister aux conditions difficiles des processus de criblage, offrant ainsi une séparation efficace des matériaux. Cependant, la qualité des tamis en polyuréthane peut varier considérablement et l’utilisation de tamis en polyuréthane de qualité inférieure peut avoir de graves conséquences sur la productivité et l’efficacité des opérations de criblage.

L’une des principales conséquences de l’utilisation de tamis en polyuréthane de qualité inférieure est une efficacité de criblage réduite. Les cribles de haute qualité sont conçus pour séparer efficacement les matériaux de différentes tailles, garantissant ainsi l’obtention du produit souhaité à la fin du processus de criblage. Les écrans de qualité inférieure, en revanche, peuvent présenter des irrégularités dans leur construction, telles que des ouvertures inégales ou des joints faibles, ce qui peut entraîner un écran inefficace. Cela peut entraîner un pourcentage plus élevé de matériaux sous-dimensionnés ou surdimensionnés passant à travers le crible, réduisant ainsi l’efficacité globale de l’opération de criblage.

En plus d’une efficacité de criblage réduite, les cribles en polyuréthane de qualité inférieure peuvent également entraîner une augmentation des temps d’arrêt et des coûts de maintenance. Les écrans qui ne sont pas correctement construits ou qui sont fabriqués à partir de matériaux de qualité inférieure sont plus sujets à l’usure et aux dommages pendant le fonctionnement. Cela peut entraîner des pannes fréquentes de l’écran, nécessitant des remplacements et des réparations plus fréquents. En conséquence, les temps d’arrêt de l’opération de criblage augmentent, réduisant ainsi la productivité globale. De plus, les coûts associés au remplacement des tamis de qualité inférieure et à la maintenance peuvent s’accumuler rapidement, ce qui a un impact sur la rentabilité de l’opération.

De plus, l’utilisation de tamis en polyuréthane de qualité inférieure peut également avoir un impact négatif sur la qualité du produit final. Les tamis mal construits peuvent laisser passer des contaminants, contaminant ainsi le matériau tamisé. Cela peut entraîner des produits de moindre qualité qui ne répondent pas aux spécifications requises, entraînant l’insatisfaction des clients et une perte potentielle d’activité. Dans les secteurs où la qualité des produits est primordiale, comme dans les secteurs alimentaire ou pharmaceutique, les conséquences de l’utilisation d’écrans de qualité inférieure peuvent être particulièrement graves.

Une autre conséquence d’une qualité inférieure des écrans en polyuréthane est le potentiel de risques pour la sécurité sur le lieu de travail. Les tamis qui ne sont pas correctement construits ou entretenus peuvent présenter un risque pour les travailleurs qui utilisent l’équipement de contrôle. Par exemple, les écrans avec des joints faibles ou des bords tranchants peuvent provoquer des blessures lors de la manipulation ou de l’entretien. De plus, les écrans qui tombent en panne de manière inattendue pendant le fonctionnement peuvent entraîner des dommages matériels ou même présenter un risque pour la sécurité des travailleurs à proximité. Garantir l’utilisation de tamis en polyuréthane de haute qualité est essentiel pour maintenir un environnement de travail sûr dans les opérations de criblage.

En conclusion, les conséquences de l’utilisation de tamis en polyuréthane de qualité inférieure dans les opérations de criblage sont considérables et peuvent avoir un impact significatif sur la productivité et l’efficacité. , la qualité des produits et la sécurité au travail. Investir dans des cribles de haute qualité conçus pour résister aux rigueurs des processus de criblage est essentiel pour garantir le bon fonctionnement des équipements de criblage et la production de produits de haute qualité. En donnant la priorité à la qualité et à la maintenance des cribles, les opérateurs peuvent éviter les conséquences coûteuses de l’utilisation de cribles de qualité inférieure et optimiser les performances de leurs opérations de criblage.

Dommages potentiels aux machines et équipements

En outre, l’utilisation d’écrans en polyuréthane de qualité inférieure peut également avoir des implications en matière de sécurité. Les écrans qui ne sont pas correctement conçus ou installés peuvent être plus sujets aux pannes, entraînant des risques potentiels pour les travailleurs qui utilisent l’équipement. Dans des secteurs tels que l’exploitation minière et la transformation des granulats, où de la machinerie lourde est utilisée, la sécurité est primordiale. L’utilisation d’écrans de haute qualité, correctement testés et certifiés, peut contribuer à atténuer ces risques et à garantir un environnement de travail plus sûr pour tous les employés.

Une autre conséquence d’une qualité inférieure des écrans en polyuréthane est l’augmentation des coûts de maintenance. Les écrans de mauvaise qualité peuvent devoir être remplacés plus fréquemment, ce qui entraîne des coûts de maintenance plus élevés au fil du temps. De plus, les temps d’arrêt nécessaires au remplacement des tamis peuvent avoir un impact sur les calendriers de production, entraînant une perte de revenus et une diminution de la rentabilité.

En conclusion, les conséquences de l’utilisation de tamis en polyuréthane de qualité inférieure peuvent être lourdes et lourdes de conséquences. Qu’il s’agisse de dommages aux machines et à l’équipement, d’une diminution de l’efficacité du criblage, d’implications en matière de sécurité et d’augmentation des coûts de maintenance, les risques associés à des cribles de mauvaise qualité sont importants. Il est essentiel pour les industries qui dépendent des écrans en polyuréthane de donner la priorité à la qualité et d’investir dans des écrans correctement testés et certifiés. Ce faisant, les entreprises peuvent garantir la longévité de leurs équipements, maintenir des niveaux élevés d’efficacité et de productivité et créer un environnement de travail plus sûr pour leurs employés.

Another consequence of substandard polyurethane screen quality is increased maintenance costs. Poor quality screens may need to be replaced more frequently, leading to higher maintenance costs over time. Additionally, the downtime required to replace screens can impact production schedules, leading to lost revenue and decreased profitability.

In conclusion, the consequences of using substandard polyurethane screens can be far-reaching and impactful. From damage to machinery and equipment to decreased screening efficiency, safety implications, and increased maintenance costs, the risks associated with poor quality screens are significant. It is essential for industries that rely on polyurethane screens to prioritize quality and invest in screens that have been properly tested and certified. By doing so, companies can ensure the longevity of their equipment, maintain high levels of efficiency and productivity, and create a safer working environment for their employees.