Avantages du tamis vibrant en polyuréthane dans le traitement des minéraux

Conseils d’entretien pour les plaques de tamisage en polyuréthane dans les applications de criblage

Tout d’abord, il est important d’inspecter régulièrement les plaques de criblage en polyuréthane pour détecter tout signe d’usure. Cela implique de vérifier tout dommage visible, tel que des déchirures, des trous ou une usure excessive de la surface de l’écran. La détection précoce des dommages peut empêcher que des problèmes mineurs ne se transforment en problèmes majeurs susceptibles de compromettre l’efficacité du processus de contrôle et d’exiger des remplacements coûteux. Lors de l’inspection, faites également attention aux points de fixation de l’écran, en vous assurant qu’ils sont sécurisés et exempts de dommages, car des fixations desserrées ou endommagées peuvent entraîner une usure inégale.

Le nettoyage des plaques d’écran en polyuréthane est une autre étape de maintenance critique. Au fil du temps, les tamis peuvent se boucher avec des matériaux, réduisant ainsi leur efficacité. Un nettoyage régulier aide à éliminer toute accumulation de matériaux et garantit que les ouvertures du tamis sont dégagées, permettant ainsi des performances de criblage optimales. Il est conseillé d’utiliser des méthodes de nettoyage douces, telles que le lavage à l’eau ou l’utilisation de brosses douces, pour éviter d’endommager le matériau en polyuréthane.

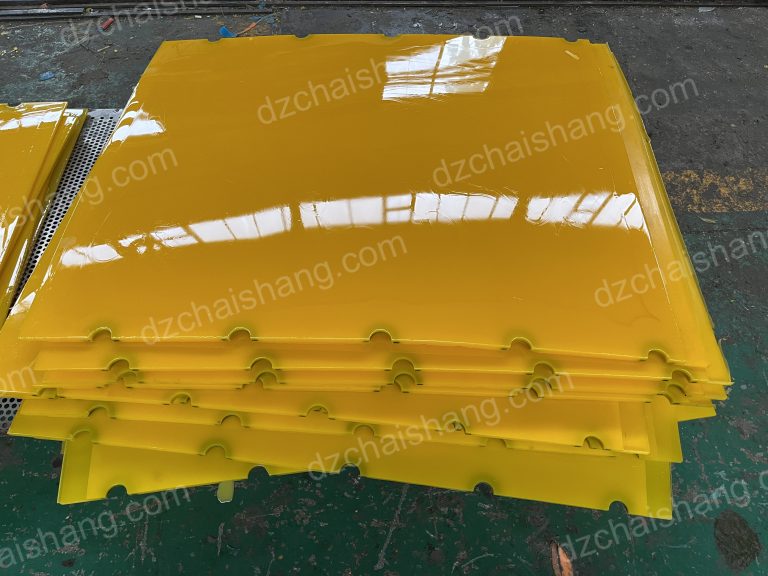

Un stockage approprié des plaques de tamis en polyuréthane est également essentiel, en particulier pour celles qui ne sont pas utilisées en continu. Les écrans doivent être stockés de manière à éviter toute déformation ou dommage. Idéalement, ils doivent être posés à plat dans un endroit sec et frais, à l’abri de la lumière directe du soleil et des températures extrêmes, ce qui peut entraîner une dégradation du matériau polyuréthane avec le temps. De plus, évitez d’empiler des objets lourds sur les cribles, car cela pourrait entraîner une déformation et affecter leurs performances lors de la prochaine utilisation.

Un autre aspect clé de l’entretien des plaques de criblage en polyuréthane consiste à garantir le bon fonctionnement de l’équipement de criblage. Un mauvais alignement ou un déséquilibre du tamis vibrant peut entraîner une usure inégale des plaques du tamis, réduisant ainsi leur durée de vie. Vérifiez et ajustez régulièrement l’équipement selon les spécifications du fabricant pour vous assurer de son fonctionnement optimal. Cela contribue non seulement à prolonger la durée de vie des plaques de criblage, mais améliore également l’efficacité globale du processus de criblage.

Enfin, il est crucial de suivre les recommandations du fabricant pour l’entretien et le remplacement des plaques de criblage en polyuréthane. Les fabricants fournissent souvent des directives spécifiques basées sur la composition des matériaux et la conception des plaques de criblage, qui peuvent varier considérablement d’un produit à l’autre. Le respect de ces recommandations peut aider à maximiser la durée de vie des cribles et à garantir qu’ils fonctionnent efficacement dans leurs applications de criblage spécifiques.

En conclusion, les tamis vibrants en polyuréthane et les plaques de criblage en polyuréthane offrent des avantages significatifs dans les applications de criblage, mais leurs performances et leur longévité dépendent fortement sur un bon entretien. Une inspection régulière, un nettoyage, un stockage correct, la garantie du bon fonctionnement de l’équipement et le respect des recommandations du fabricant sont des étapes essentielles à la maintenance de ces solutions de criblage innovantes. En adhérant à ces conseils d’entretien, les utilisateurs peuvent profiter de toute la gamme des avantages que les plaques de criblage en polyuréthane ont à offrir, notamment une efficacité de criblage améliorée, des coûts de maintenance réduits et une durée de vie prolongée de l’équipement.

Comparaison des mailles et des plaques de tamisage en polyuréthane avec les matériaux de criblage traditionnels

Titre : Maille de tamis vibrant en polyuréthane et plaque de tamisage en polyuréthane

Dans le domaine du criblage industriel, les matériaux utilisés pour les mailles et les plaques de tamis vibrant sont essentiels à l’efficacité, à la durabilité et au coût global des opérations de criblage. Les matériaux traditionnels tels que les treillis métalliques en acier ou d’autres métaux constituent depuis longtemps la norme dans l’industrie. Cependant, avec les progrès de la technologie des polymères, le polyuréthane est devenu une alternative supérieure, offrant une gamme d’avantages que les matériaux traditionnels ont du mal à égaler.

Les mailles et plaques de tamis en polyuréthane sont réputées pour leur résistance exceptionnelle à l’abrasion. Contrairement aux écrans métalliques qui peuvent s’user rapidement lorsqu’ils sont soumis à une abrasion continue, le polyuréthane résiste aux conditions difficiles, garantissant une durée de vie plus longue. Cette durabilité se traduit par moins de remplacements et moins de temps d’arrêt pour la maintenance, ce qui est essentiel pour les opérations qui nécessitent un criblage constant, comme dans l’exploitation minière ou le traitement des granulats.

De plus, la résilience du polyuréthane à divers facteurs environnementaux constitue un avantage significatif. Les écrans métalliques sont sujets à la corrosion, surtout lorsqu’ils sont exposés à l’humidité ou à des matériaux acides. Le polyuréthane, quant à lui, est non corrosif et conserve son intégrité même en présence d’eau ou de produits chimiques. Cette propriété prolonge non seulement la durée de vie du tamis mais réduit également le risque de contamination dans les processus où la pureté est essentielle.

Un autre avantage notable des écrans en polyuréthane est leur capacité de réduction du bruit. Le processus de filtrage peut être incroyablement bruyant, en particulier avec des treillis métalliques, ce qui peut créer un problème de pollution sonore important. Les qualités d’insonorisation inhérentes au polyuréthane conduisent à un fonctionnement plus silencieux, améliorant les conditions de travail du personnel et respectant plus efficacement les réglementations en matière de bruit.

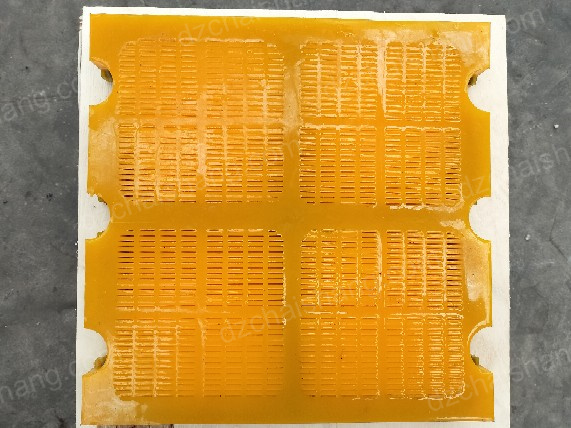

De plus, les écrans en polyuréthane offrent une flexibilité supérieure, ce qui améliore leurs performances de criblage. La nature élastique du matériau lui permet de fléchir plutôt que de se plier ou de se casser, offrant ainsi un effet autonettoyant qui empêche l’aveuglement et le colmatage. Cette élasticité garantit que les cribles peuvent traiter des matériaux qui pourraient endommager ou détériorer les cribles métalliques, tout en maintenant un débit et une efficacité élevés.

La polyvalence de conception du polyuréthane se démarque également. Il peut être moulé sous différentes formes et tailles, permettant des solutions personnalisées adaptées aux besoins spécifiques de criblage. Cette adaptabilité est particulièrement bénéfique pour les applications complexes ou uniques où les écrans standards peuvent ne pas être adéquats.

Malgré ces avantages, il est important de reconnaître que les écrans en polyuréthane peuvent avoir un coût initial plus élevé que les écrans métalliques traditionnels. Cependant, si l’on considère le coût total de possession, y compris la maintenance, le remplacement et l’efficacité opérationnelle, le polyuréthane s’avère souvent plus rentable à long terme.

En termes de performances, les écrans en polyuréthane présentent une excellente absorption des vibrations, ce qui améliore leur précision du dépistage. La capacité du matériau à absorber l’énergie lui permet de transmettre moins de vibrations à la structure de support, réduisant ainsi l’usure de l’équipement de criblage. Cette caractéristique améliore non seulement la qualité du processus de criblage, mais contribue également à la longévité de l’ensemble du système de criblage.

En conclusion, lorsque l’on compare les mailles et les plaques de criblage en polyuréthane avec les matériaux de criblage traditionnels, il est clair que le polyuréthane offre une multitude d’avantages. . Sa durabilité, sa résistance aux facteurs environnementaux, sa réduction du bruit, sa flexibilité, sa polyvalence de conception et ses performances en font un choix supérieur pour une large gamme d’applications de criblage industriel. Alors que les industries continuent de rechercher des solutions plus efficaces et plus rentables, l’adoption de matériaux de criblage en polyuréthane deviendra probablement de plus en plus répandue, établissant une nouvelle norme pour l’avenir de la technologie de criblage.

Title: polyurethane vibrating screen mesh and polyurethane screen plate

In the realm of industrial screening, the materials used for vibrating screen meshes and plates are pivotal to the efficiency, durability, and overall cost of the screening operations. Traditional materials such as wire mesh made from steel or other metals have long been the standard in the industry. However, with advancements in polymer technology, polyurethane has emerged as a superior alternative, offering a range of benefits that traditional materials struggle to match.

Polyurethane screen meshes and plates are renowned for their exceptional abrasion resistance. Unlike metal screens that can wear down quickly when subjected to continuous abrasion, polyurethane withstands the harsh conditions, ensuring a longer lifespan. This durability translates to fewer replacements and less downtime for maintenance, which is critical for operations that require constant screening, such as in mining or aggregate processing.

Moreover, the resilience of polyurethane to various environmental factors is a significant advantage. Metal screens are prone to corrosion, especially when exposed to moisture or acidic materials. Polyurethane, on the other hand, is non-corrosive and maintains its integrity even in the presence of water or chemicals. This property not only extends the life of the screen but also reduces the risk of contamination in processes where purity is essential.

Another notable benefit of polyurethane screens is their noise reduction capability. The screening process can be incredibly loud, especially with metal meshes, which can create a significant noise pollution issue. Polyurethane’s inherent sound-dampening qualities lead to a quieter operation, improving the working conditions for personnel and complying with noise regulations more effectively.

Furthermore, polyurethane screens offer superior flexibility, which enhances their screening performance. The elastic nature of the material allows it to flex rather than bend or break, providing a self-cleaning effect that prevents blinding and clogging. This elasticity ensures that the screens can handle materials that would damage or impair metal screens, maintaining high throughput and efficiency.

The design versatility of polyurethane also stands out. It can be molded into various shapes and sizes, allowing for custom solutions tailored to specific screening needs. This adaptability is particularly beneficial for complex or unique applications where standard screens may not be adequate.

Despite these advantages, it is important to acknowledge that polyurethane screens may come with a higher initial cost compared to traditional metal screens. However, when considering the total cost of ownership, including maintenance, replacement, and operational efficiency, polyurethane often proves to be more cost-effective in the long run.

In terms of performance, polyurethane screens exhibit excellent vibration absorption, which enhances their screening accuracy. The material’s ability to absorb energy allows it to transmit less vibration to the supporting structure, reducing wear and tear on the screening equipment. This characteristic not only improves the quality of the screening process but also contributes to the longevity of the entire screening system.

In conclusion, when comparing polyurethane screen meshes and plates with traditional screening materials, it is clear that polyurethane offers a multitude of benefits. Its durability, resistance to environmental factors, noise reduction, flexibility, design versatility, and performance attributes make it a superior choice for a wide range of industrial screening applications. As industries continue to seek more efficient and cost-effective solutions, the adoption of polyurethane screening materials is likely to become increasingly prevalent, setting a new standard for the future of screening technology.