Explorer les avantages des écrans haute fréquence en uréthane d’usine

Un autre avantage notable de ces écrans est leur personnalisation. Les fabricants peuvent créer des plaques vibrantes circulaires en uréthane pour répondre aux exigences spécifiques de différentes industries. Cela signifie que les entreprises peuvent disposer d’écrans parfaitement adaptés à leurs opérations, améliorant ainsi l’efficacité et la productivité. Qu’il s’agisse de la taille, de la forme ou de la fréquence des vibrations, tout peut être adapté aux besoins uniques de chaque entreprise.

Le processus de fabrication de plaques vibrantes circulaires en uréthane sur mesure

Le processus de fabrication sur mesure de plaques vibrantes circulaires en uréthane, en particulier pour les cribles haute fréquence dans les usines, est une procédure méticuleuse et complexe qui nécessite un haut niveau de précision et d’expertise. Cet article vise à fournir un aperçu informatif et complet de ce processus, en soulignant les étapes clés impliquées et l’importance de chaque étape.

La première étape du processus implique la sélection du bon matériau. L’uréthane, un type de polymère, est le choix privilégié pour cette application en raison de ses propriétés exceptionnelles. Il est très résistant à l’abrasion, à la corrosion et aux chocs, ce qui le rend idéal pour une utilisation dans les écrans haute fréquence. De plus, l’uréthane offre d’excellentes capacités de réduction du bruit, un facteur crucial dans les environnements d’usine où la pollution sonore peut constituer un problème important.

Une fois le matériau sélectionné, l’étape suivante est la phase de conception. Il s’agit de créer un plan de la plaque vibrante circulaire, en tenant compte des exigences spécifiques de l’usine où elle sera utilisée. Des facteurs tels que la taille du tamis, la fréquence des vibrations et le type de matériau traité jouent tous un rôle crucial dans la détermination de la conception de la plaque. La conception doit garantir que la plaque peut résister aux rigueurs de l’environnement d’usine et remplir sa fonction de manière efficace et efficiente.

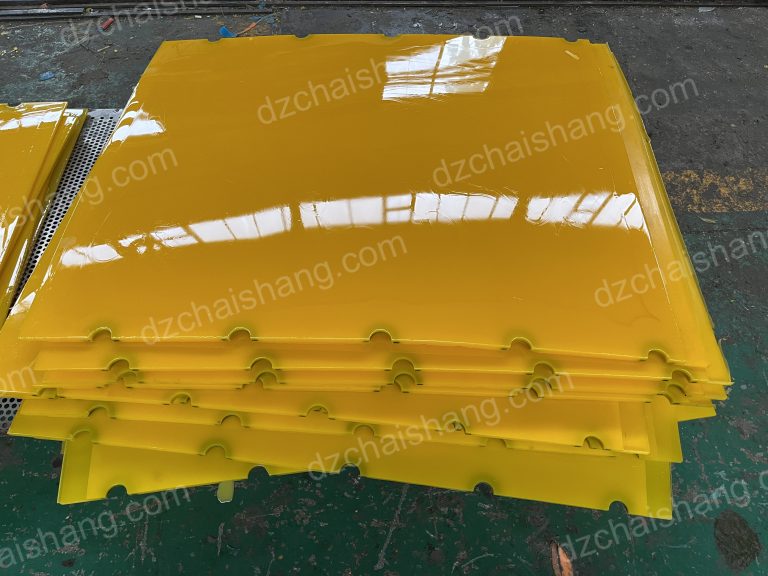

Après la phase de conception, le processus de fabrication commence. Cela implique de découper l’uréthane à la forme et à la taille souhaitées, en fonction du plan créé lors de la phase de conception. Le processus de découpe doit être effectué avec une extrême précision pour garantir que la plaque s’adapte parfaitement à l’écran haute fréquence. Toute erreur lors de cette étape pourrait entraîner des inefficacités dans le processus de criblage ou même des dommages à l’écran lui-même.

Après le processus de découpe, la plaque d’uréthane est ensuite moulée. Cela implique de chauffer l’uréthane à une température spécifique, puis de lui donner la forme souhaitée. Le processus de moulage est crucial car il détermine la forme et la taille finales de la plaque. Cela garantit également que la plaque a la rigidité et la durabilité nécessaires pour résister aux vibrations à haute fréquence.

Une fois le processus de moulage terminé, la plaque en uréthane est soumise à une série de tests pour garantir sa qualité et ses performances. Ces tests comprennent des tests de vibration, des tests d’impact et des tests d’abrasion. La plaque doit réussir tous ces tests pour garantir qu’elle peut résister aux conditions exigeantes d’un environnement d’usine.

La dernière étape du processus est l’installation de la plaque d’uréthane sur l’écran haute fréquence. Cela doit être fait avec soin pour garantir que la plaque est solidement fixée et correctement alignée. Une fois installée, la plaque est prête à remplir sa fonction, offrant un criblage efficace et une réduction du bruit dans l’usine.

En conclusion, le processus de fabrication sur mesure de plaques vibrantes circulaires en uréthane pour les cribles haute fréquence dans les usines est une procédure complexe et précise. . Elle comporte plusieurs étapes dont chacune joue un rôle crucial pour garantir la qualité et les performances du produit final. En comprenant ce processus, les usines peuvent s’assurer qu’elles investissent dans des plaques d’uréthane de haute qualité, durables et efficaces pour leurs écrans haute fréquence.

The Process of Custom-Making Circular Vibrating urethane plates

The process of custom-making circular vibrating urethane plates, particularly for high-frequency screens in factories, is a meticulous and intricate procedure that requires a high level of precision and expertise. This article aims to provide an informative and comprehensive overview of this process, highlighting the key steps involved and the importance of each stage.

The first step in the process involves the selection of the right material. Urethane, a type of polymer, is the preferred choice for this application due to its exceptional properties. It is highly resistant to abrasion, corrosion, and impact, making it ideal for use in high-frequency screens. Moreover, urethane offers excellent noise reduction capabilities, a crucial factor in factory environments where noise pollution can be a significant concern.

Once the material has been selected, the next step is the design phase. This involves creating a blueprint of the circular vibrating plate, taking into consideration the specific requirements of the factory where it will be used. Factors such as the size of the screen, the frequency of vibration, and the type of material being processed all play a crucial role in determining the design of the plate. The design must ensure that the plate can withstand the rigors of the factory environment and perform its function effectively and efficiently.

Following the design phase, the manufacturing process begins. This involves cutting the urethane into the desired shape and size, based on the blueprint created in the design phase. The cutting process must be carried out with extreme precision to ensure that the plate fits perfectly onto the high-frequency screen. Any errors in this stage could lead to inefficiencies in the screening process or even damage to the screen itself.

After the cutting process, the urethane plate is then molded. This involves heating the urethane to a specific temperature and then shaping it into the desired form. The molding process is critical as it determines the final shape and size of the plate. It also ensures that the plate has the necessary rigidity and durability to withstand the high-frequency vibrations.

Once the molding process is complete, the urethane plate undergoes a series of tests to ensure its quality and performance. These tests include vibration tests, impact tests, and abrasion tests. The plate must pass all these tests to ensure that it can withstand the demanding conditions of a factory environment.

The final step in the process is the installation of the urethane plate onto the high-frequency screen. This must be done carefully to ensure that the plate is securely attached and aligned correctly. Once installed, the plate is ready to perform its function, providing efficient screening and noise reduction in the factory.

In conclusion, the process of custom-making circular vibrating urethane plates for high-frequency screens in factories is a complex and precise procedure. It involves several stages, each of which plays a crucial role in ensuring the quality and performance of the final product. By understanding this process, factories can ensure that they are investing in high-quality, durable, and efficient urethane plates for their high-frequency screens.